Crear prototipos de envases médicos en 24 horas con impresión 3D

Oertli Instrumente AG es una empresa especializada en la producción de dispositivos quirúrgicos e instrumentos médicos de alta calidad para oftalmología. Gracias a la fabricación

Oertli Instrumente AG es una empresa especializada en la producción de dispositivos quirúrgicos e instrumentos médicos de alta calidad para oftalmología. Gracias a la fabricación

El sector de la automoción ha sido pionero en la adopción de tecnologías avanzadas, y la fabricación aditiva ha desempeñado un papel crucial en su

IMES 3D se ha convertido en una fábrica del futuro gracias a las 49 impresoras 3D de la marca UltiMaker que ha adquirido desde que

Familia Torres, bodega familiar fundada en 1870 en el Penedès (Barcelona), ha sabido aunar tradición y vanguardia con la incorporación de la impresión 3D a

Familia Torres, celler familiar fundat el 1870 al Penedès (Barcelona), ha sabut unir tradició i avantguarda amb la incorporació de la impressió 3D al seu

Aspace Jaén trabaja para que los afectados por la parálisis cerebral y otras discapacidades afines tengan una mejor calidad de vida y un espacio en

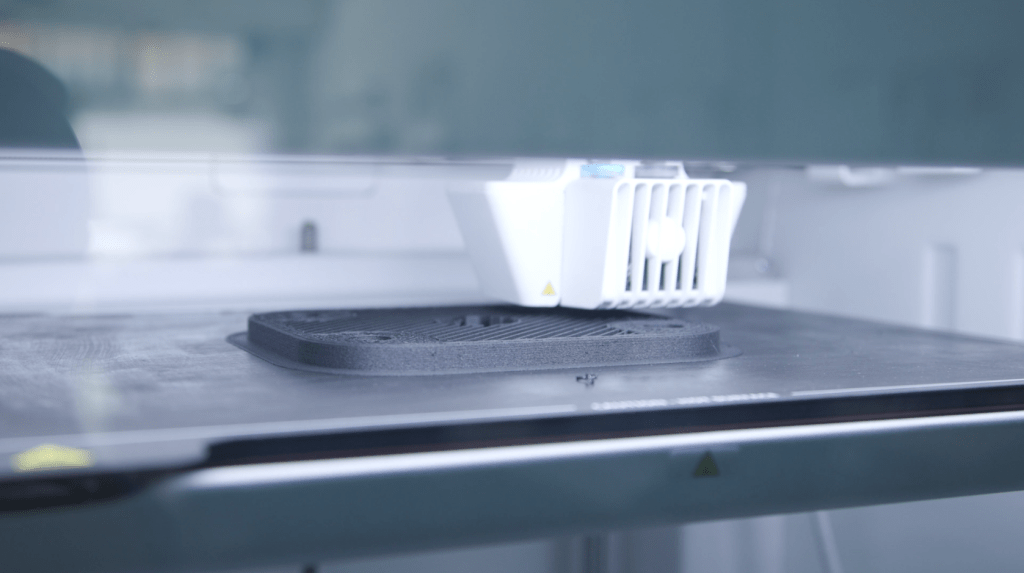

Gourmet Cazorla elabora productos cárnicos desde 2003 y fabrica más de ciento cincuenta sabores de paté distintos en su planta de Linares, Jaén. El volumen

Mattel, empresa líder mundial del sector del juguete con uno de los catálogos más amplios del mundo en lo referente a entretenimiento infantil y familiar,

Socaire es una marca de bolsos, accesorios y objetos artesanales de diseño contemporáneo fundada por la diseñadora de moda Ana Collado junto a Jesús Cruz.

La empresa GoProto Inc. ha ayudado a hacer realidad su sueño a Dirk Dorenbos, fundador y único miembro de Ropes Edge, gracias a la impresión

Soluciones Mecánico Plásticas Ingenia es una empresa especializada en el diseño de moldes de inyección, diseño de producto y desarrollo de producto ubicada en Ibi,

Akaflieg Stuttgart, es una asociación de estudiantes de la universidad de Stuttgart, enfocada en el desarrollo de prototipos de aviones únicos e innovadores. Fundada en

Soluciones Sicnova desarrolla actualmente dos proyectos de l+D+i:

– Implementación de la fabricación aditiva 3D para el desarrollo de materiales magnéticos destinados a mejorar la eficiencia energética. Proyecto CPP2021-008397 MCIN/AEI/10.13039/501100011033/Unión Europea-NextGenerationEU/PRTR.

– Trastocando la despoblación: la fabricación aditiva como disrupción tecnológica para luchar contra la despoblación rural y las desigualdades sociales y espaciales . Proyecto PLEC2021- 007750 / AEI/10.13039/501100011033/ Unión Europea- NextGenerationEU/PRTR .

©2024 Soluciones Sicnova SL | Política de Privacidad