Tubos de aire acondicionado para automoción

| Sector | Automoción |

| Aplicación | Utillaje |

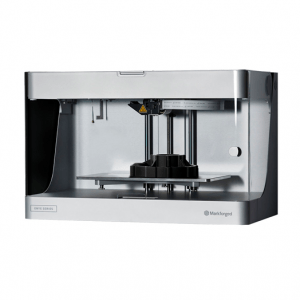

| EQUIPO USADO | Markforged Onyx Pro |

Cliente

Maflow Spain Automotive es una empresa perteneciente al grupo Maflow ubicada en Guarnizo (Cantabria). Desde el año 1994 fabrica tubos de aire acondicionado para automoción. En su planta de Guarnizo realiza el ensamblado final de estos tubos y para ello cuenta con un gran número de máquinas para las más de 15 operaciones a realizar sobre cada pieza. Entre estas máquinas se encuentran más de diez robots que realizan labores de doblado y soldadura entre otras.

Desde hace años Maflow está implantando las diferentes tecnologías de industria 4.0 en su planta, siendo la impresión 3D de la mano de Markforged un aspecto muy importante en esta transformación. Se apostó por una impresora Onyx Pro frente a otras posibles candidatas después de una búsqueda exhaustiva y muchas pruebas con diferentes materiales y fabricantes. Maflow se decantó por una impresora Markforged debido a su robustez, precisión y buen desempeño de su material Onyx frente a las pruebas que se realizaron con materiales como ABS o PLA.

En la planta de Maflow en Guarnizo se fabrican cada día gran cantidad de referencias diferentes a las cuales se aplican múltiples operaciones. Esto hace que la cantidad de utillajes que maneja el taller sea muy elevada. Estos utillajes se realizaban en empresas externas suponiendo un enorme gasto a la vez de ser un proceso lento y que requería mucha previsión. Esto es algo que una fábrica que entrega más de 10000 piezas al día no se podía permitir. Para enfrentar este reto se adquirió la impresora Onyx Pro, que desde su primera impresión pasó a ser una máquina indispensable y parte del proceso de producción diario de Maflow. Con ella se fabrican desde utillajes a componentes de máquinas, así como multitud de soluciones para los diferentes departamentos de la empresa.

Problema

Antes de adquirir la impresora, cada vez que había un nuevo proyecto, era necesario hacer una elevada inversión en utillajes que tardaban semanas en ser fabricados.

Solución

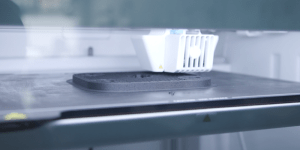

Ahora se hace un diseño totalmente adaptado a las piezas y la fabricación es mucho más rápida y económica. Con el diseño realizado y la impresora dentro de la empresa, en unas pocas horas se fabrican los recambios necesarios sin necesidad de disponer de un almacén de repuestos. Todo esto supone ahorros de varios miles de euros en cada proyecto.

Aplicaciones

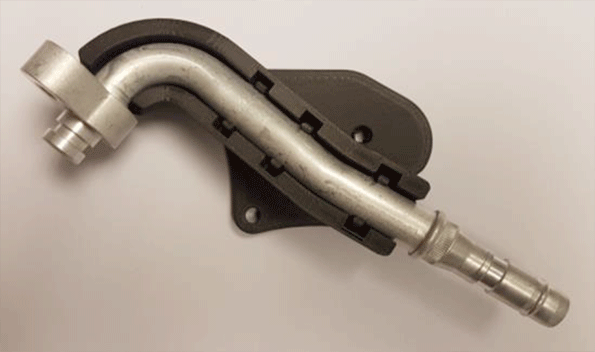

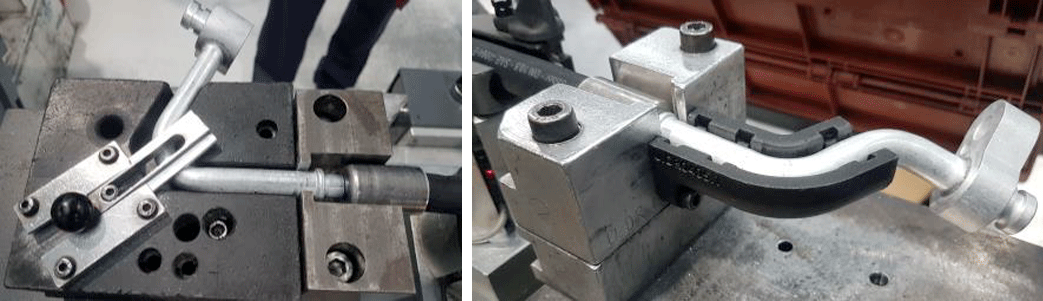

1. Ensamblado de dos tubos de aluminio a un tubo central de goma

Este proceso se realiza en dos fases denominadas premontaje y engaste. En estos dos pasos se utilizan hasta ocho útiles impresos en onyx. Además del ahorro en tiempo y dinero estos útiles cuentan con diferentes añadidos que anteriormente eran más complejos y requerían mayor número de componentes como piezas móviles o clips de fijación del tubo.

Estas piezas antiguamente se fabricaban externamente en mecanizando de aluminio, acero o teflón.

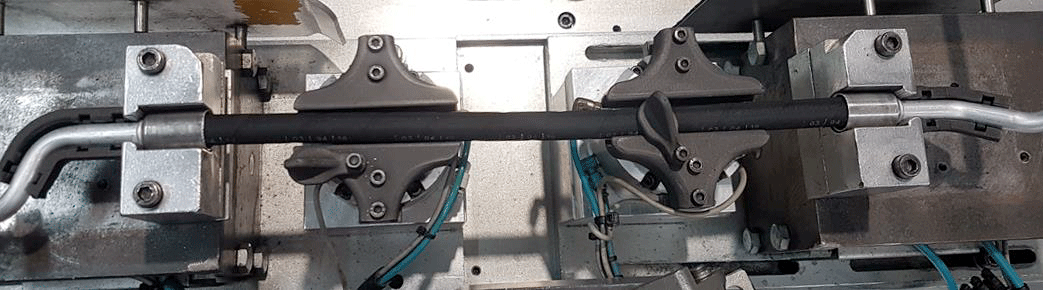

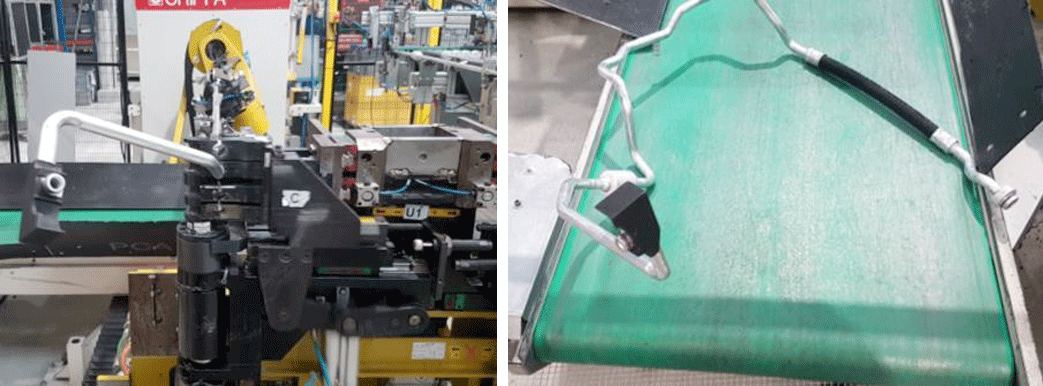

2. Robots de doblado

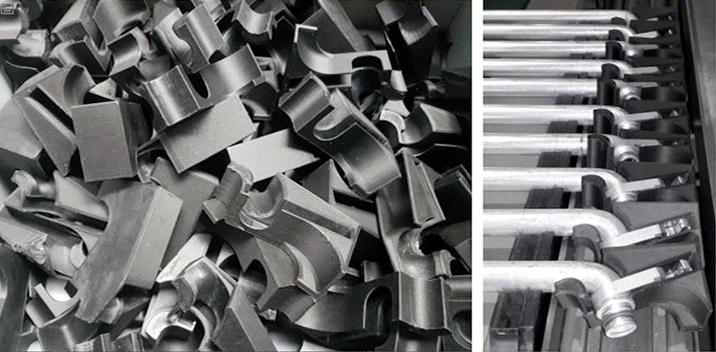

Estos realizan varios pasos, carga de piezas mediante un alimentador automático, recogida por parte del robot, orientación con visión artificial, doblado y descarga de la pieza en una cinta transportadora. Estas máquinas se han mejorado notablemente mediante piezas impresas, tanto para sustituir componentes como para aplicar mejoras en su funcionamiento. Cada uno de los seis robots de doblado que tiene la empresa puede llegar a tener hasta 20 piezas impresas en Onyx.

Existe un tipo de tubo al cual se le monta una pieza de Onyx en uno de sus extremos antes de cargarlo en el robot de doblado. Esta pieza realiza una función importante a la hora de garantizar la perfecta geometría del producto final. Se realizaron multitud de prototipos y ensayos hasta llegar a un útil final que fuese fácil de colocar, quedara fijado a la pieza y cumpliese las funciones requeridas. Para esto se trabajó durante un año imprimiendo hasta 20 modelos diferentes teniendo finalmente más de cien unidades del modelo final trabajando diariamente en el proceso.

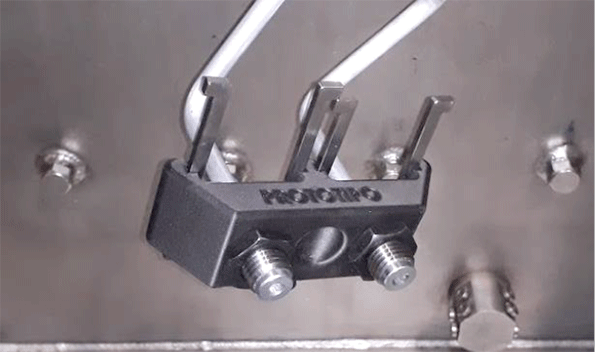

Antes de comprobar la geometría de las piezas y proceder a su embalaje se realiza sobre todas las piezas una prueba de estanqueidad. Para ello se hace pasar helio por su interior a una presión de 40 bar en unas cámaras en las que se hace el vacío. Incluso en un proceso de estas características la fabricación aditiva ha supuesto una mejora. Se comenzó sustituyendo elementos mecanizados por piezas de onyx y en un desarrollo posterior se ha conseguido aumentar en más de un 60% las piezas analizadas en cada test.

Resultados

En sus casi dos años de servicio, la impresora Markforged Onyx Pro ha fabricado más de mil piezas, 800 diseños diferentes y se han superado las 3500 horas de impresión. La facilidad de uso y los cortos periodos de diseño y fabricación hacen que los ingenieros de Maflow sigan investigando cada día para obtener nuevas aplicaciones y llevar al límite las capacidades de la Onyx Pro. Los siguientes pasos que se están estudiando pasan por introducir la impresión metálica y escaneado 3D al proceso entre otras tecnologías, esto llevara a la producción de Maflow a un nuevo nivel.