La fabricación de utillajes es una parte fundamental del desarrollo de numerosos productos, y llevarla a cabo con tecnologías de impresión 3D como impresoras aporta ventajas como la personalización rápida, la capacidad de iterar modelos, y la fabricación in house.

Beneficios de la impresión 3D en la producción de utillajes

La personalización de las herramientas de utillaje gracias a la impresión 3D ofrece muchos beneficios. Los procesos se hacen más productivos, ágiles y menos costosos. Incluso es posible crear piezas personalizadas para mejorar la seguridad de los trabajadores de la empresa. En unas pocas horas es posible validar diseños que de otras formas supondrían un proceso caro y prolongado.

En el desarrollo de elementos nuevos el primer diseño no suele responder a las expectativas de los ingenieros, lo que hace necesario imprimir nuevas piezas con modificaciones determinadas, lo que no siempre es fácil. Con la fabricación con impresión 3D tener una nueva versión en las manos resulta casi inmediato.

Asímismo, la pieza diseñada puede ser compartida con otras ubicaciones de la empresa en cualquier lugar del mundo gracias a las impresoras 3D que ya trabajan en la nube. Las semanas de espera por un servicio de entrega ya son cosa del pasado. No importa dónde se requiera esa pieza, ya que la planta de producción puede contar con el archivo necesario para fabricar la pieza in situ.

Casos de éxito: fabricación de utillajes con impresoras 3D

La industria de la automoción ha encontrado grandes beneficios en la fabricación aditiva, pero no es la única.

Volkswagen – Ultimaker

En Autoeuropa, la planta de producción de Volkswagen en Portugal, el fabricante alemán ha logrado disminuir los costes y los tiempos de producción en algo más del 90%. La fabricación aditiva con Ultimaker les ha permitido generar herramientas con mejor ajuste y a bajo coste. Esto ha implicado un ahorro a la empresa de unos 150.000 euros tan solo en el primer año.

Conoce los equipos utilizados, las cifras y los detalles de este caso de éxito aquí.

Heineken – Ultimaker

Su planta de Sevilla ha sido el escenario donde el gigante cervecero ha implementado soluciones revolucionarias. Ultimaker S5 fue la opción elegida por los ingenieros para la impresión de dispositivos y herramientas de utillaje, labor que antes era subcontratada con proveedores externos. Aprovechando los beneficios de la fabricación con impresión 3D, Heineken ha logrado:

- Reducir costes que antes representaban un 80% más.

- Personalizar diseños de piezas de geometrías complejas.

- Crear herramientas nuevas para control de calidad y mantenimiento.

- Implementar soluciones que mejoran las condiciones de seguridad en la planta.

Descubre más sobre cómo Heineken ha logrado optimizar la producción en su planta de Sevilla.

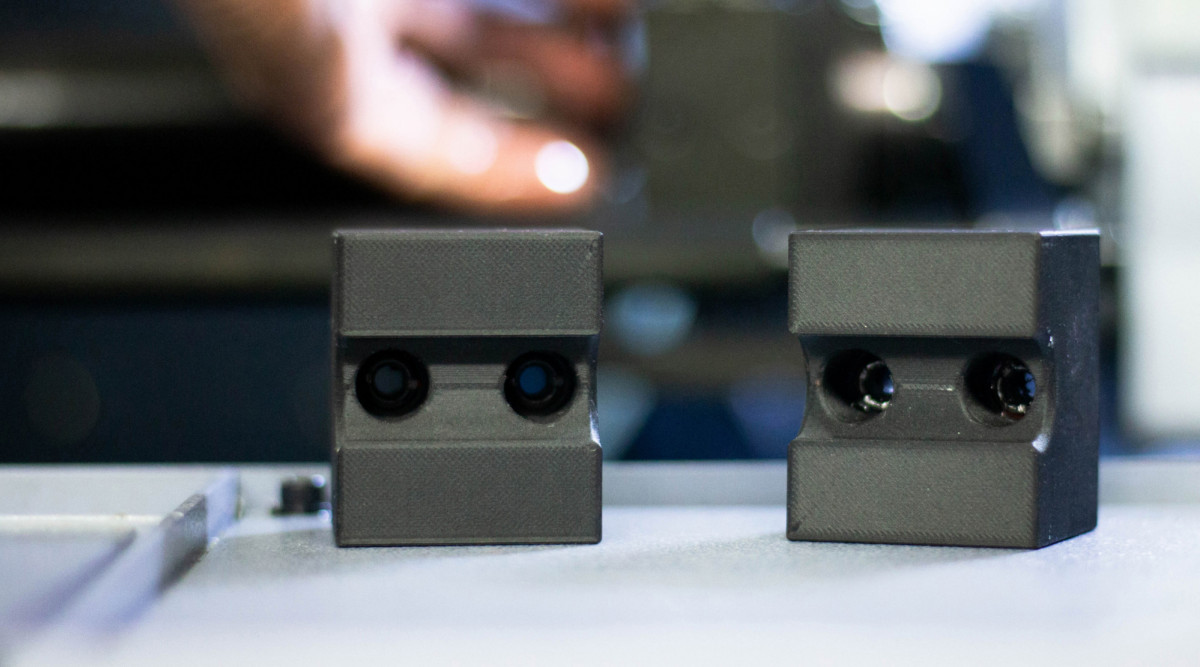

Maflow Spain Automotive – Markforged

Entre otros muchos productos, Maflow Spain Automotive fabrica tubos de aire acondicionado para la industria de la automoción en su planta de Guarnizo en Cantabria.

Debido a la diferencia entre modelos de estos tubos, los ingenieros se enfrentaban al problema de utilizar muchas y muy diferentes piezas de utillaje, lo que suponía un coste elevado y demora en los procesos. De la mano de la impresora Onyx Pro de Markforged, ha conseguido fabricar hasta 800 diseños diferentes de modo rápido y económico. Esto ha llevado los niveles de producción de Maflow a otro nivel.

Conoce este caso con mayor detalle aquí.

Fabricación de utillajes – JCR 3D

John Deere es uno de los más importantes fabricantes de maquinaria agrícola en el mundo. Gracias a la fabricación con impresión 3D de utillaje dejó de tener máquinas paralizadas durante semanas o meses, evitando la consecuente pérdida de productividad y dinero que ello representa. Gracias a una impresora 3D JCR 1000 Dual, la planta John Deere logró reestablecer una máquina en menos de tres días y mejorar la seguridad y comodidad de sus operarios. Por su parte, el fabricante de filamentos Smart Materials logró reponer el acople metálico de una bobinadora en apenas 8 horas y a un bajo coste gracias a una JCR 1000 Single.