El sector máquina herramienta cuenta con una gran presencia en numerosas industrias ya que su actividad se centra en el desarrollo de medios productivos en sectores de gran importancia. Como motor de activación de la industrialización, las empresas dedicadas a este sector conocen la importancia de la actualización y mejora de sus procesos productivos, por lo que han optado por las impresoras 3D como impulso de ese cambio de paradigma. En Sicnova destacamos algunas empresas que ya han comprobado que la inclusión de la tecnología 3D supone una reducción de tiempo y costes de producción en el ámbito industrial.

Mayor resistencia y libertad en el diseño en Dixon Valve

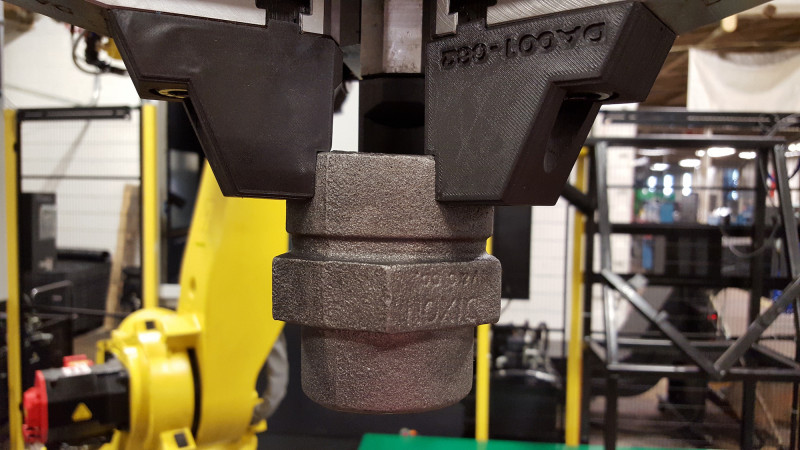

La empresa estadounidense Dixon Valve se encarga dentro del sector de la máquina herramienta, de la fabricación de garras que más tarde son instaladas en los extremos de los robots para trasladar accesorios entre centros de mecanizado. Por ello, necesita fabricar piezas finales de gran resistencia a los fluidos corrosivos propios de los procesos industriales y que además se mantengan en perfectas condiciones tras ser sometidas a repetidas fuerzas de sujeción.

La incorporación de la impresión 3D de la mano de Markforged para la fabricación de estas piezas, ha supuesto un ahorro del 96% de los costes así como una elevada reducción del tiempo de entrega de las piezas finales. Las impresoras 3D permiten la eliminación de la subcontratación y el proceso de mecanizado de la mayoría de sus piezas pudiendo conseguir reequipar un brazo robótico en 24 horas con una Markforged Mark Two.

El material Onyx de Markforged fue el único material impreso en 3D que superó la prueba de resistencia de Dixon Valve, generando mordazas lo suficientemente robustas para agarrar y mover miles de acoplamientos de tubos de acero inoxidable sin desgastarse.

| Tiempo de fabricación | Coste de fabricación |

|

Mecanizado (144 horas) Markforged (9 horas) – Ahorro (93%) |

Mecanizado (290 dólares) Markforged (9 dólares) – Ahorro (97%) |

Reducción de residuos con la tecnología de Meltio

El taller de mecanizado industrial Sivó se convirtió el pasado año en el primer integrador oficial de CNC de Meltio Engine en España y Portugal con el apoyo de Sicnova, siendo un referente en la impresión 3D en metal aplicado al sector de la máquina herramienta. El objetivo era incorporar la fabricación híbrida de Meltio en sus procesos productivos, así lo demuestran proyectos como la impresión de palas de turbina o de bases para moldes de botellas.

Sivó ha logrado la impresión de palas de turbina con una reducción de los residuos resultantes de 2.3 kg a 0.1 kg, además de un descenso significativo del coste de la herramienta para el mecanizado de Inconel. A estas mejoras se añade que la pieza resultante cuenta con una mayor resistencia al desgaste propio de los procesos industriales.

Esta empresa también utiliza la impresora 3D de Meltio para mejorar su proceso de reparación de moldes de botella de vidrio, habiendo logrado la fabricación de bases para el molde de botellas en un tiempo mucho más reducido, con menos pasos en el transporte y el proceso.

Estandarizar y automatizar el proceso con la impresión 3D ha reducido los retrabajos y los problemas de calidad.