EL PROBLEMA

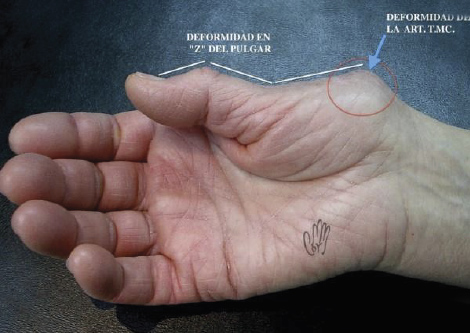

La rizartrosis es un tipo de artrosis crónica que afecta a las articulaciones de los dedos, y provoca una importante incapacidad, ya que provoca dolor, rigidez y limita el movimiento, imposibilitando por ejemplo coger un objeto utilizando el pulgar. Esta dolencia es una de las principales causas de consultas médicas relacionadas con el dolor en las manos.

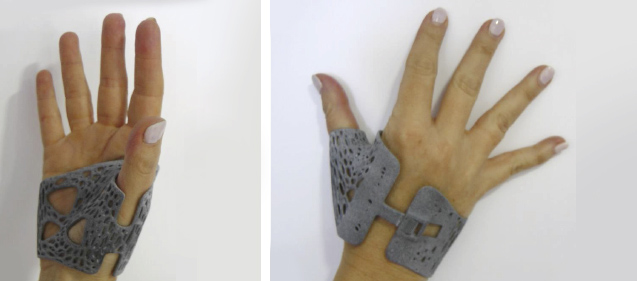

Las fases 1, 2 y 3 del tratamiento típico de esta enfermedad incluyen tanto la acción farmacológica como la rehabilitación, lo que también implica la utilización de órtesis. Las más convencionales inmovilizan completamente la articulación, y además no están personalizadas a la fisonomía de cada paciente, sino que siguen un patrón estandarizado que no se adapta por igual para todas las personas. Además, los materiales utilizados son pesados e incómodos, y no permiten la transpiración de la piel.

Tanto por razones de ergonomía como de comodidad, se hacía necesaria una solución alternativa para mejorar las condiciones de los pacientes aquejados de rizartrosis.

LA SOLUCIÓN

La empresa Optimus 3D ha desarrollado una órtesis totalmente personalizada con la combinación de escaneado 3D y fabricación aditiva, para mejorar las limitaciones de las órtesis tradicionales.

En concreto se ha desarrollado un concepto clínico en el hospital de Basurto (Bilbao), con pacientes de rizartrosis de Osakidetza, el Servicio Vasco de Salud.

EJECUCIÓN

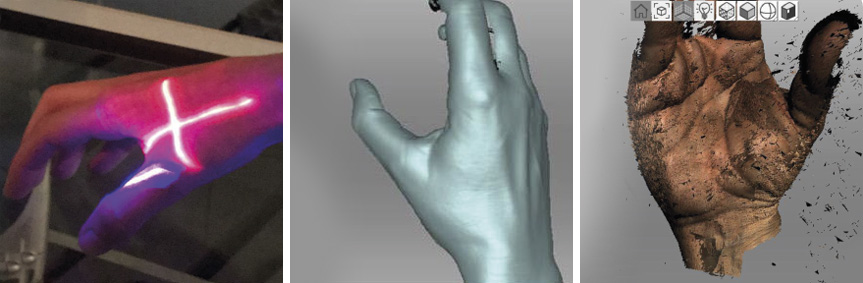

- Digitalización 3D de la mano del paciente, mediante el uso de un escáner 3D de luz estructurada. Con la información obtenida se crea una malla poligonal 3D con la información anatómica necesaria para la creación de la órtesis.

- Diseño personalizado. A partir del modelo anatómico 3D se diseña una férula totalmente personalizada para cada paciente, basándose en una geometría ligera para mejorar la comodidad y la transpiración, pero manteniendo en todo momento una correcta inmovilización de la mano.

- Impresión 3D. Por último se fabrican las órtesis en 3D usando tecnologías de fabricación aditiva de vanguardia, en este caso la tecnología MultiJet Fusion de HP. El material utilizado en esta aplicación real fue un polímero flexible de poliamida (PA 12) con características biocompatibles, con certificación de HP. El acabado suave de este material y su idoneidad para aplicaciones médicas lo convirtieron en la opción ideal para este caso.