Producir cascos en masa ahora es posible gracias al 3D Printing

Sector

Aplicación

Equipo usado

Cada año hay 3.8 millones de conmociones cerebrales por esfuerzos atléticos. Sin embargo, los seis integrantes del equipo de hockey del hijo de Whitman Kwok son los que obligaron a la creación de KAV. Los cascos de espuma, la única opción en el hockey y en la mayoría de los demás deportes, proporcionan una protección limitada contra las aceleraciones rotacionales, mientras que el moldeo por inyección limita el tamaño de los cascos a un número limitado de tallas que comprometen el ajuste y la seguridad. La misión de KAV es elevar el rendimiento atlético y la protección con cascos de alta ingeniería y hechos a medida.

El hockey impone requisitos extremos a los cascos

El hockey sobre hielo es un juego de ritmo rápido con más de 1,5 millones de jugadores registrados en todo el mundo y millones más que disfrutan de él de forma recreativa. Los jugadores patinan a 32 km/h, disparan el disco hacia arriba a 130 km/h y constantemente se mueven para posicionarse en el hielo, lo que hace del hockey sobre hielo un deporte emocionante para los espectadores. Las mismas hazañas de atletismo imponen grandes exigencias a los equipos. Los cascos no sólo deben proteger a los jugadores, sino que también deben ser cómodos y adaptarse bien para manejar todos los movimientos rápidos de los jugadores. La tecnología de cascos existente se ha basado en espumas de célula cerrada y moldeo por inyección durante más de tres décadas y se ha quedado atrás con respecto a la mayor velocidad y potencia del juego actual. Con la llegada de la impresión en 3D, se han presentado nuevas oportunidades de rendimiento, seguridad y personalización. BCN3D es un socio fundamental en las capacidades de impresión en 3D de KAV.

Una solución para la personalización: Impresión en 3D

KAV se fundó para solucionar el doble problema de encontrar un casco que se adapte bien y mejorar la seguridad. Para lograr estos objetivos, KAV decidió hacer de las Tecnologías de Impresión 3D el núcleo de su flujo de trabajo de diseño y fabricación. KAV se ha centrado en la mejor experiencia de juego con las siguientes características:

– Diseñado desde cero para reducir las aceleraciones de rotación y lineales.

– El ajuste personalizado se adapta no sólo a muchos tamaños de cabeza, sino también a las formas de la cabeza.

– Peso más ligero, para minimizar la fatiga y fomentar el juego y la conciencia de la situación.

– La ventilación extensiva y los materiales no aislantes proporcionan una regulación térmica inigualable, minimizando la fatiga.

– Los tornillos completamente integrados eliminan los pernos que se oxidan, se rompen u ocupan un espacio crítico en las zonas potenciales de impacto.

Resumiendo toda esta información, el Casco de Hockey KAV asegura los tres factores más importantes de un casco de hockey gracias a la adaptabilidad de la impresión en 3D, que son: Protección, confort y ajuste.

3. Diseño de casco

El ingeniero de Prod-lab usó el escáner 3D de mano EinScan-Pro para escanear la cabeza del humano. A medida que el ingeniero movía el escáner, los datos 3D de la cabeza se mostraban en tiempo real. Con la operación rápida y fácil, se completó un escaneo completo de los datos de la cabeza en poco tiempo.

La importancia de las impresoras BCN3D en las fases de diseño y producción

Como muchas empresas, KAV utiliza impresoras 3D como parte de su flujo de trabajo de diseño, pero también ha integrado completamente las impresoras 3D en el proceso de fabricación. Los diseños son impresos, revisados por los atletas y probados en cuestión de días. Con miles de impactos en su haber, los cascos no sólo incorporan la retroalimentación del usuario, sino que también están optimizados para minimizar las fuerzas de impacto asociadas con el traumatismo craneal.

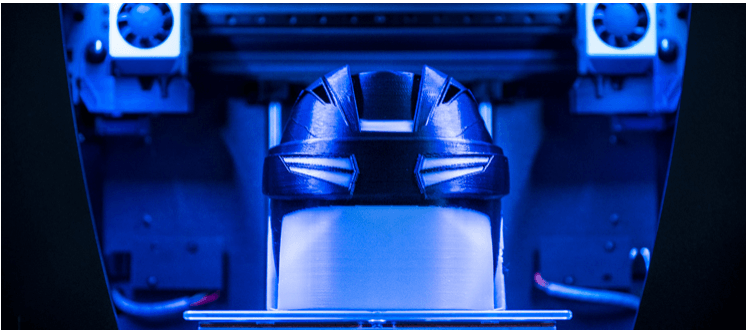

KAV decidió utilizar la impresora 3D BCN3D Sigmax debido a su tecnología IDEX, que garantiza una transición limpia entre los materiales al permitir soportes solubles en agua, y debido a su gran volumen de impresión para crear grandes dispositivos de fijación para la planta de fabricación de KAV. Además, los nuevos modos Espejo y Duplicación permiten a KAV maximizar su productividad imprimiendo accesorios para cascos en la mitad de tiempo.

Rendimiento de última generación gracias a las tecnologías de impresión en 3D

Los cascos fabricados mediante moldeo por inyección requieren un gran número de herramientas y grandes series, por lo que no es práctico ofrecer suficientes tamaños para adaptarse a las dimensiones únicas de la cabeza de cada atleta. Además, las restricciones de diseño dictadas por la fabricación de moldes limitan el potencial de rendimiento de los cascos.

La impresión en 3D es la plataforma ideal para obtener cascos a medida, ya que reduce el gasto en herramientas y abre el uso de estructuras novedosas, lo que permite a KAV producir un casco más seguro y de mejor rendimiento. La subcontratación de la producción de las piezas impresas habría costado a KAV al menos 4 veces más y aumentaría los plazos de entrega en una semana. El precio competitivo de BCN3D Sigmax hizo realidad la creación de prototipos y la producción propia.

KAV utiliza una de las ventajas únicas de la impresión 3D para ofrecer el mejor rendimiento a través de la personalización, a sus cascos de hockey sobre hielo. Además, las impresoras BCN3D se utilizan para producir las piezas finales de los accesorios del casco gracias a los modos de impresión de alta productividad de los modelos R19.

¿Quiere saber más sobre la impresión en 3D? Solicite una pieza de muestra gratuita que le ayudará a visualizar todas las posibilidades y capacidades.

Otros casos de éxito de BCN3D

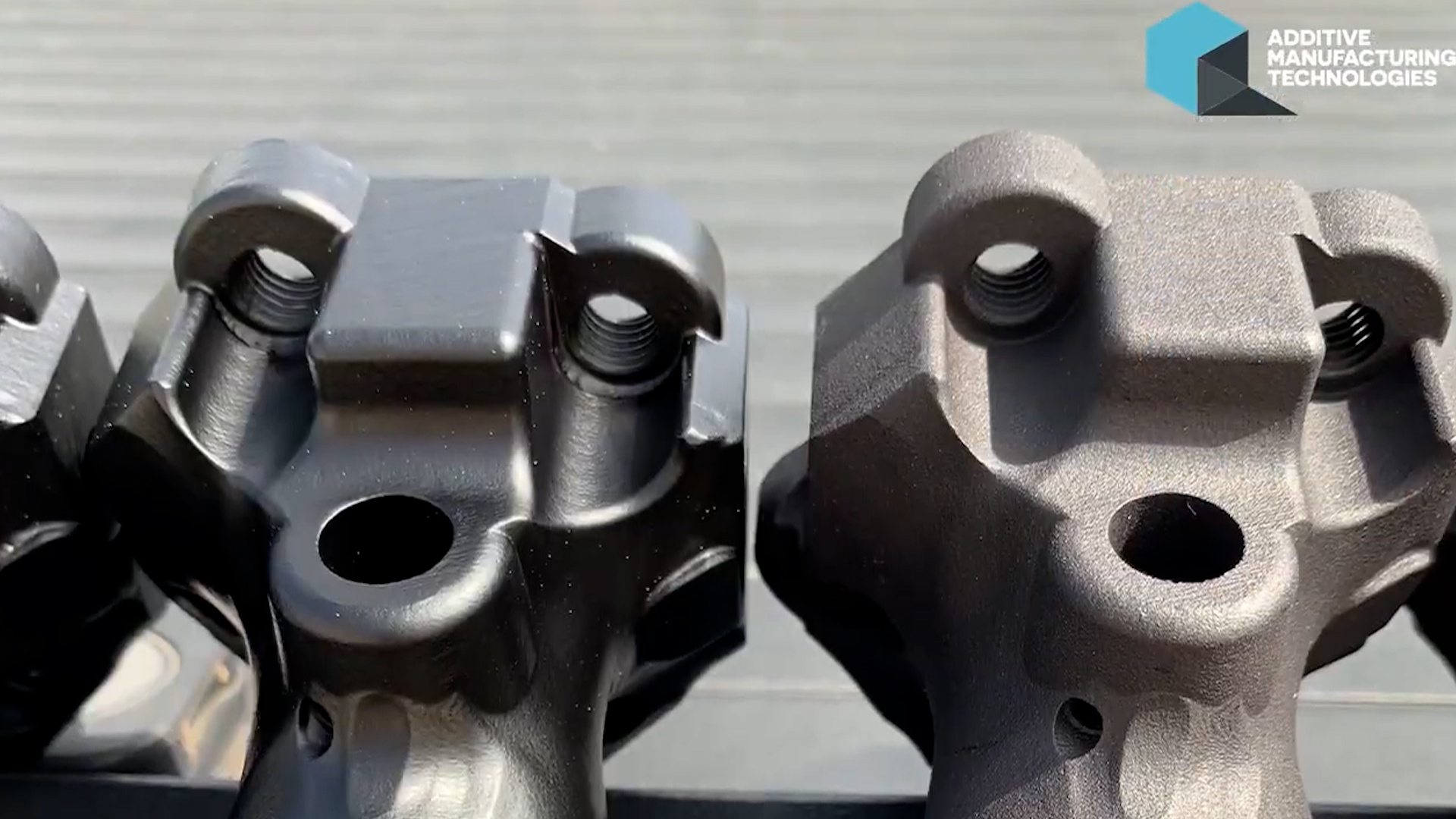

Mayor resistencia al impacto en piezas impresas con tecnologías MJF o SLS

En la fabricación aditiva, el postprocesado es un paso clave que a menudo se pasa

La bodega Familia Torres utiliza la impresión 3D para testear nuevos diseños de botellas

Familia Torres, bodega familiar fundada en 1870 en el Penedès (Barcelona), ha sabido aunar tradición

Família Torres utilitza la impressió 3D per testejar nous dissenys d’ampolles

Familia Torres, celler familiar fundat el 1870 al Penedès (Barcelona), ha sabut unir tradició i