La tecnología de fabricación aditiva de Meltio es una de las novedades más interesantes que ha deparado el sector del 3D en los últimos tiempos. Las ventajas de su tecnología LMD-WP (Laser Metal Deposition/Wire & Powder) prometen dar un vuelco a la concepción tradicional de la impresión 3D directa en metal como la conocíamos hasta ahora. Los motivos para llegar a esta conclusión son variados, te los resumimos a continuación en este post.

Tecnología única y patentada

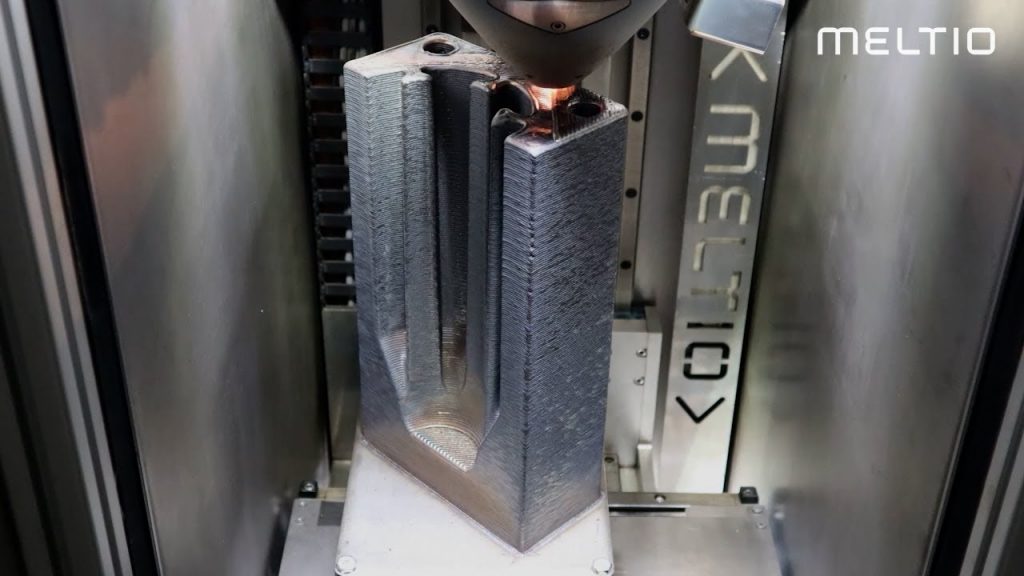

El secreto de la tecnología de Meltio reside en su cabezal láser, un diseño patentado que lleva más allá las tradicionales capacidades de la deposición láser (LMD), gracias a un complejo desarrollo óptico que permite combinar varios haces de láser para conseguir una gran potencia para trabajar con distintos materiales metálicos.

Ello conlleva ventajas competitivas como las siguientes:

- La fabricación de piezas utiliza fundamentalmente metal en formato de hilo, lo que permite un aprovechamiento del 100% del material, y al mismo tiempo supone un método limpio y seguro en comparación con otros procesos de fabricación aditiva en metal.

- La tecnología de Meltio permite así trabajar con hilo metálico para crear aleaciones específicas en la misma pieza, incluso combinando metales que en principio no son soldables.

- No es necesario cambiar de hardware para utilizar un tipo de material u otro. Se puede combinar hilo metálico de distintos materiales indistintamente según las necesidades de la pieza dentro del mismo proceso integrado, facilitando de ese modo la fabricación y ahorrando tiempos.

- Meltio es capaz de fabricar piezas densas de metal con excelentes propiedades mecánicas sin defectos derivados de la falta de fusión.

Democratización de la FA en metal

Meltio permite rebajar la barrera de acceso a la fabricación aditiva en metal como no se había visto nunca. No solo por el precio de adquisición del hardware, que resulta más asequible que otros impresoras 3D de metal, sino también por la utilización de materiales de fabricación económicos, como metales comunes de soldadura.

La intención de Meltio es hacer disponible la fabricación aditiva de metal para muchas empresas que hasta ahora no eran capaces de encontrar una rentabilidad real en ese sentido, o que tenían que hacer frente a un ROI a muy largo plazo. En última instancia, el objetivo es transformar el modo en que se fabrican piezas de metal a gran escala en el ámbito industrial, permitiendo abaratar costes y tiempos.

Fabricación sin límite de tamaño

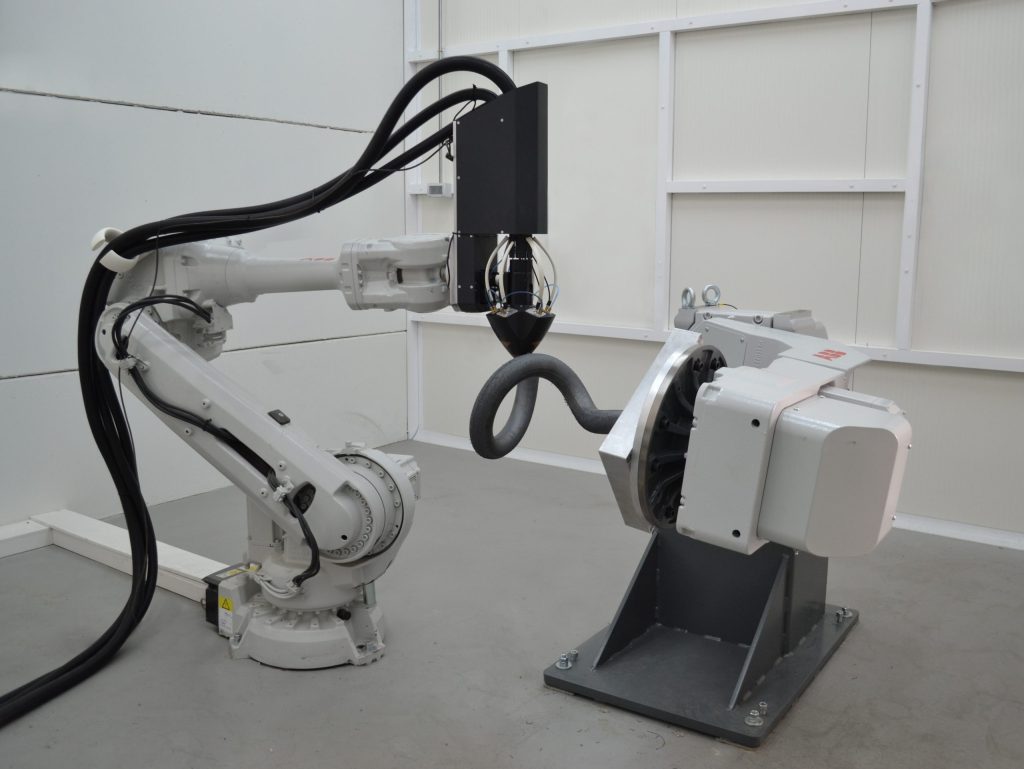

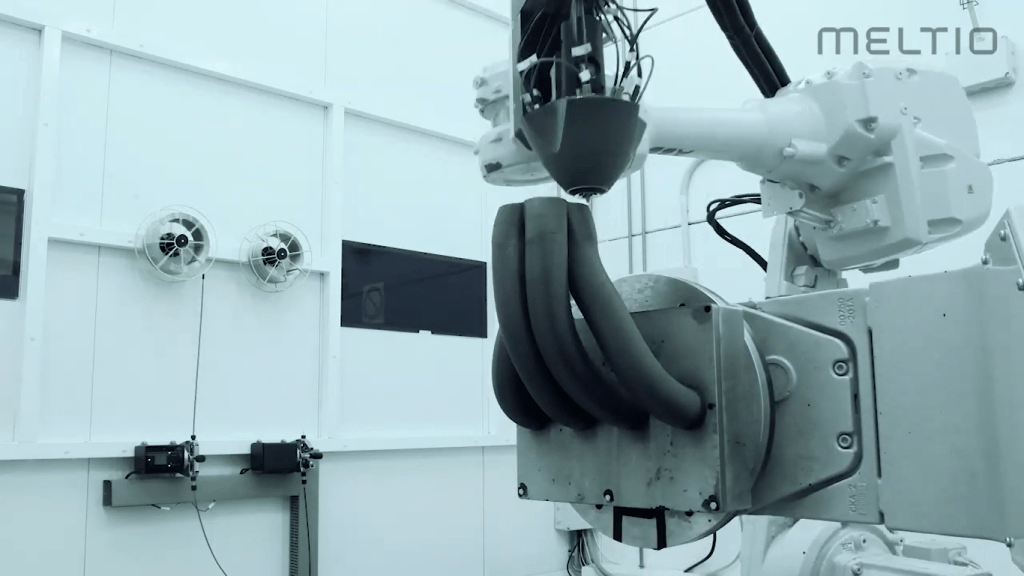

La llegada al mercado del módulo Meltio Engine ha permitido romper otra barrera tradicionalmente asociada a la FA en metal: el tamaño. El Engine es un módulo que utiliza la misma tecnología presente en la impresora M450, pero integrada en un sistema de fabricación tradicional como un CNC, un brazo robótico o un sistema de pórtico. El resultado es que el tamaño de la pieza final ya no viene dado por el volumen de impresión de una impresora, sino por las propias capacidades del sistema en el que se integre el Engine.

Variedad de materiales metálicos

La tecnología de Meltio está en constante desarrollo, con un constante trabajo para aumentar el portfolio de materiales. Los materiales testeados a día de hoy incluyen todos los grados de acero inoxidable, Inconel (718 y 625) y Titanio (Ti-6Al-4V grados 5 y 23). No obstante, también hay otros materiales en desarrollo a día de hoy, como cobre, aluminio, molibdeno, tungsteno, X9, oro e Invar.

Sistemas compactos y versátiles

El tamaño de los sistemas de fabricación aditiva de Meltio los hace idóneos para ser integrados en prácticamente cualquier entorno de trabajo o en laboratorios de investigación. Su tamaño es compacto, similar incluso al de algunas impresoras de FDM profesionales, y en el caso del módulo Engine incorpora ruedas para poder ser transportado fácilmente.