INTRODUCCIÓN

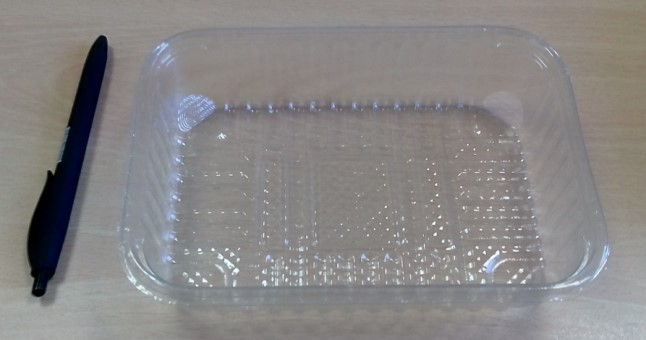

Empresa líder a nivel nacional en la fabricación de envases y blisters, realiza procesos de termoformado para la fabricación de sus productos en diferentes formatos y materiales.

PUNTOS DE PARTIDA

- A petición de los clientes y del mercado la empresa diseña diferentes tipos de bandejas en distintos formatos y tamaños.

- La empresa solicita a diversas matricerías la mecanización de los moldes de los productos ajustados a los diseños iniciales, los cuales se suelen realizar en aluminio.

- Una vez recibido el molde, la empresa realiza un proceso de termoformado con láminas de PET de diferentes espesores para la fabricación final del producto.

PROBLEMATICA DE LA SITUACIÓN INICIAL

- Costes de fabricación de los moldes. Altos costes de inversiones por la diversidad de tamaños y formas.

- Largo tiempo de espera hasta la recepción del molde desde el lanzamiento del pedido.

- Altos costes de inversión en caso de que un cliente desee un prototipo de medidas especiales antes de pasar pedido formal.

- Altos costes de amortización de moldes para tiradas pequeñas.

FASES DE LA PROPUESTA DE SOLUCIONES

- Utilización de la tecnología de impresión 3D con la impresora 3D de gran formato JCR 1000 para la impresión de moldes, consiguiendo:

– Reducción de costes por unidad, ya que esta técnica es más competitiva que los sistemas de mecanizado utilizados para la fabricación de moldes y las materias primas son más baratas.

– Reducción de los tiempos de espera de moldes a más de un 50%.

– Eliminación de inversiones en moldes.

– Posibilidad de realizar prototipos funcionales a muy bajo coste.

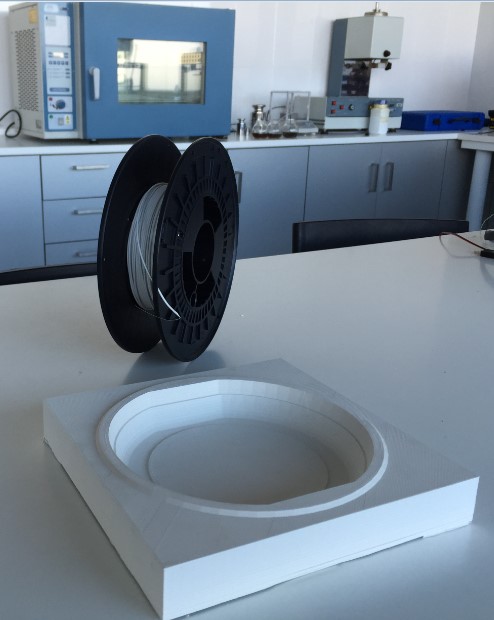

- Modelado e impresión de un molde en diferentes materiales comerciales para impresión 3D, con la impresora 3D Sicnova JCR 1000.

I+D+i DEL CASO

El equipo de investigación y desarrollo de producto ha conseguido el diseño y desarrollo de un material mediante FFF en cualquier tipo de impresora con las siguientes propiedades:

- Excelente adherencia a la base.

- Cero contracciones, eliminando el warping.

- Material con rigidez mecánica suficiente para soportar las presiones e impactos del proceso de termoformado.

- Perfectamente estable hasta los 100 ºC.

Nota: es preferible realizar los agujeros de evacuación de aire por post procesos de taladrado posteriores a la impresión en 3D del molde.

REPERCUSIÓN EN EL CLIENTE

- Ahorro de un 100% en inversiones en moldes.

- Posibilidad de ofrecer al cliente muestras funcionales a muy bajo coste (sin repercusión de inversiones).

- Posibilidad de realizar prototipos funcionales de productos final con una reducción de coste de 99% respecto al proceso convencional.

- Posibilidad de realizar preseries o lotes pequeños a muy bajo coste.