CAF DDS, filial dentro de CAF que se encarga del diseño y gestión de proyectos ferroviarios. Desde que incorporaron la impresión 3D con Multi Jet Fusion de HP, se han fabricado más de 4.500 piezas como referencias en proyectos ferroviarios, así como otro tipo de piezas para trenes como prototipos, utillaje, maquetas y validaciones de diseño. En algunos casos, con ahorros muy señalados de hasta un 64% en comparación con los métodos tradicionales de fabricación.

La idea inicial a la hora de trabajar con impresoras 3D en el departamento de CAF Digital Manufacturing iba ligada a eliminar intermediarios a la hora de fabricar prototipos o maquetas. Sin embargo, pero en pocos meses se vio el potencial real de la tecnología cuando surgieron varias necesidades de pieza final y se abordó la posibilidad de llevarlos a cabo mediante fabricación aditiva.

José Molinero, responsable de desarrollo en CAF Digital Manufacturing, explica una de las mayores ventajas del uso de la fabricación aditiva: “En el proceso industrial, uno de los factores que hacen que el tiempo no se aproveche correctamente es la congelación del diseño. Cuando la pieza depende de un molde, hay un tiempo a partir del cual ya no se puede seguir añadiendo modificaciones sobre el diseño original, y se avanza hacia otra fase del proyecto. Sin embargo, con la fabricación aditiva se pueden estar haciendo modificaciones en el diseño hasta muy poco antes de la fabricación.Esa flexibilidad es muy importante para nosotros”.

Libertad de diseño y ahorro en piezas

Las piezas fabricadas con Multi Jet Fusion de HP ha permitido a CAF obtener principalmente cuatro beneficios claros:

- Ahorro de costes y de tiempo de fabricación respecto a los métodos tradicionales

- Piezas más ligeras y rígidas, con mejores prestaciones

- Libertad absoluta de diseño, con geometrías complejas y sin necesidad de soportes

- Iteraciones de diseño más rápidas, acortando el ciclo de desarrollo de piezas

Asidero

Al principio se planteó con mecanizado e inyección, pero su coste era muy elevado, por geometría y por ser una serie corta de unidades. Con HP el precio de la pieza acabada es un 64% más económico que con mecanizado, y además el diseño se pudo mejorar para aligerar su peso.

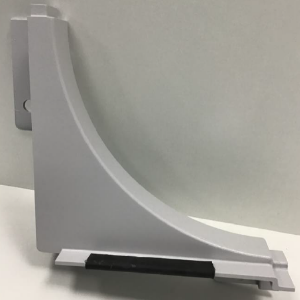

Codo marco testero

Uno de los grandes problemas en diseño es ajustar una pieza de manera sencilla en la unión de dos conjuntos. Las terminaciones suelen ser un reto a nivel de diseño y fabricación, pero con el 3D problema se solventa fácilmente. La gran ventaja es la libertad en diseño frente al poliéster o la chapa plegada así como los tiempos de fabricación.

Soporte montante

Este soporte se realizó solo para 4 unidades. Es un repuesto de un proyecto antiguo donde no se tiene molde de la pieza. La principal ventaja es el ahorro económico y la velocidad en el tiempo de entrega de la pieza.

Refuerzo de pupitre

Pieza pensada para evitar el desgaste por impactos. Esta pieza se ha rediseñado para poder tener el menor peso que permita soportar los impactos en esa zona. La zona interna reforzada con nervaduras la hace muy resistente a la vez que ligera.

Brida bajo bastidor

La brida se ha realizado para sujetar unas pequeñas tuberías bajo bastidor y ha permitido la reducción de elementos del conjunto. La principal razón para realizar mediante fabricación aditiva era la dificultad de algunos plegados en chapa

Posavasos

Los posavasos son un claro ejemplo de piezas de tirada corta que han de colocarse en el pupitre, si bien su diseño no reviste complejidad a nivel de cargas si lo debería de ser a nivel estético.

Abanico de soluciones

Además de ejemplos como estos, también se han desarrollado proyectos pioneros de I+D, aprovechando las ventajas de libertad de diseño aportadas por la fabricación aditiva. Ello ha permitido fabricar unos soportes de posicionamiento con un peso muy optimizado, utilizados para posicionar elementos de gran tonelaje de forma automatizada.

Otro gran vacío que ha llenado la tecnología HP son los elementos que se realizan en las terminaciones que dependen de varios conjuntos. Este tipo de geometrías implica gran complejidad para dar uniformidad a este tipo de uniones. Aquí, una vez más, la libertad en diseño permite formas complejas que mediante fabricación tradicional serían muy costosas o directamente imposibles.