La fabricación aditiva y en especial las posibilidades de la impresión 3d en metal escalan posiciones revolucionando sectores como el aeroespacial, la aeronáutica o el sector industrial.

Y no es de extrañar ya que, está más que demostrado, este tipo de tecnología permite fabricar piezas finales reduciendo de forma significativa los residuos, la energía consumida y por supuesto el coste alrededor del proceso de fabricación.

Por otro lado, cabe destacar, que la impresión 3D sobre metal optimiza la producción ya que permite fabricar piezas únicas sin necesidad de construir costosos moldes, al mismo tiempo que permite así como diseñar geometrías impensables para otros métodos de fabricación tradicionales.

Tipos de tecnologías 3D en metal

Todas ellas tienen en común la fabricación de piezas a partir de la adición de capas de material, en este caso metal. Podemos diferenciarlas por el material que utilizan y por la tecnología que emplean para fundirlo.

Tecnologías de metal que utilizan polvo

- Inyección de aglomerante (Binder Jetting)

Este tipo de procesos son una mezcla entre la inyección de material y la fusión de polvo. Un cabezal aplica un líquido aglutinante de forma selectiva sobre una capa de polvo de tal manera que se consigue un aglomerado de líquido curado y polvo con la forma de la sección transversal de la pieza.

Consiguen piezas precisas y con gran resolución, pero requieren de una compleja instalación y son de coste elevado tanto a nivel de fabricación como de hardware.

- Fusión de lecho de polvo (Powder Bed Fusion)

La tecnología PBF sigue los mismos principios que las primeras invenciones en el campo de la impresión 3D, solo que en este caso la materia prima está en forma de polvo. Utiliza el láser o el haz de electrones como fuentes de aplicación de energía.

De igual forma que en el anterior caso, es un proceso que destaca por su precisión y gran resolución, aunque con grandes restricciones en cuanto a tamaño y con costes muy elevados.

Tecnologías de metal que usan hilo

- WAAM (Wire Arc Additive Manufacturing)

Utiliza hilo de metal como materia prima y soldadura por arco como fuente de calor para la fusión de las capas.

Es una tecnología de coste medio que tiene opción para utilizar la impresión simultánea de material, pero que requiere de gran seguridad en cuestión de preparación del sitio y que no consigue una densidad completa de la pieza final.

- JOULE

Es similar a otros métodos de alimentación de alambre como el DED (deposición directa de energía), solo que usa una corriente eléctrica de calentamiento directa por resistencia para la fusión y la unión de capas.

Es de coste reducido, de fácil ajuste con respecto a la preparación de instalación y una de las más veloces del mercado. Por otro lado no permite la impresión simultánea de material y tiene limitaciones con respecto al tamaño de las piezas.

Tecnología que utiliza deposición de hilo

- Deposición directa de energía (DED)

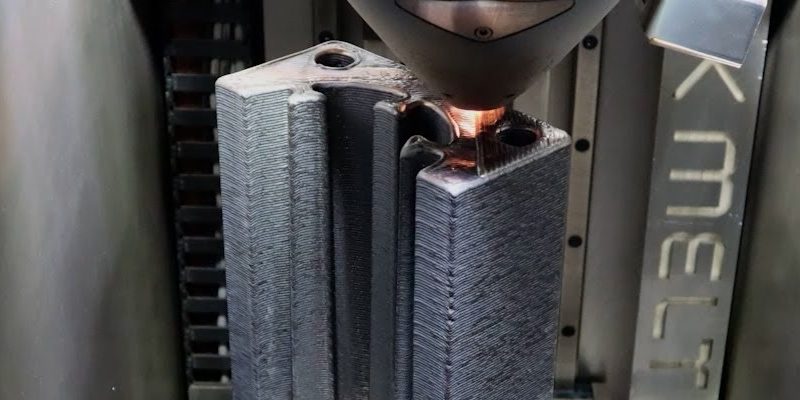

Por medio de una boquilla, se aplica de forma conjunta el haz de energía (láser o haz de electrones) y el material de aporte fundido, que puede estar en forma de polvo o en hilo.

Es un proceso de fabricación de coste y velocidad medios, sin limitaciones de tamaño, pero con un complejo proceso de instalación debido a la seguridad y a la contaminación cruzada.

En este proceso de impresión 3D, el hilo de metal es fundido directamente por un haz enfocado de láser de alta potencia.

Esta tecnología es excelente para la reparación de herramientas y utillaje mecánico complejo, ya que posibilita tanto la impresión del trozo de metal que falta sobre la propia pieza como la creación de un nuevo revestimiento. Esto supone un ahorro muy importante para la empresa.

En Meltio se basan en el proceso patentado de multi-metal 3D printing, basado en LMD (deposición láser de metal con hilo). Esta novedosa tecnología nace con el objetivo de fabricar una impresora de metal de coste reducido, accesible para todo el mundo.

Una máquina fácil de instalar y de manejar, con diversas posibilidades de ubicación en cualquier industria y que brinda la posibilidad de trabajar con diversos materiales metálicos.

El corazón de la tecnología de Meltio es el cabezal de impresión multiláser. Se trata de una pieza única patentada, es decir, no existe otro cabezal similar en el mercado. Se distingue del resto porque utiliza 3 o 6 fuentes de láser de diodo independientes, y aunque se basa principalmente en hilo metálico para fabricar sus piezas, posibilitando pasar de un tipo de material a otro sin manipular el cabezal, o incluso combinando ambos tipos de material en la misma pieza. Esta característica es especialmente valiosa en aplicaciones de investigación e I+D.

Imprimir con hilo nos permite un coste variable muy reducido en la impresión, así como unas densificaciones mucho más coherentes.

Ventajas de la tecnología de Meltio

- Facilidad en todos los sentidos: Fácil de transportar e instalar en cualquier industria gracias a su pequeño tamaño, en comparación con otros sistemas de impresión 3D en metal.

- Acabado final: El acabado de la pieza mejora en calidad de forma notable, ya que se elimina la dependencia direccional de tecnologías anteriores, que también suponían una limitación en las capas de material depositado.

- Reducción de coste: Gracias al uso de láseres de diodo, el coste del cabezal se reduce mucho con respecto a otras tecnologías. Este tipo de láser no solo nos permite fabricar piezas con un coste reducido de producción por centímetro cúbico, sino que también reduce considerablemente los costes de mantenimiento.

- Alimentación con metales distintos. Podemos alimentar las 3 boquillas del cabezal con 3 metales distintos según la pieza que vayamos a imprimir, sin obtener contaminación entre piezas. Por otro lado, también cabe la posibilidad de proyectar el mismo metal en las 3 boquillas y así mejorar el ratio de deposición.

- Posibilidad de integración con módulos CNC y brazo robótico. El módulo Meltio Engine permite combinar todas las ventajas de la tecnología de la M450 con un sistema CNC o con un brazo robótico, lo que permite entre otras cosas eliminar las limitaciones de tamaño a la hora de fabricar piezas.